تاریخ نگارش : 21 مرداد 1403

در دنیای نوین مهندسی عمران، ایمنی و پایداری سازهها، حرف اول و آخر را میزند. از آسمانخراشهای سر به فلک کشیده تا پلهای معلق عظیم، همه باید بر پایهی استحکام و تابآوری بنا شوند. در این میان، میلگرد بستر، همچون رگهایی حیاتی، نقشی اساسی در تقویت و انسجام سازهها ایفا میکند.

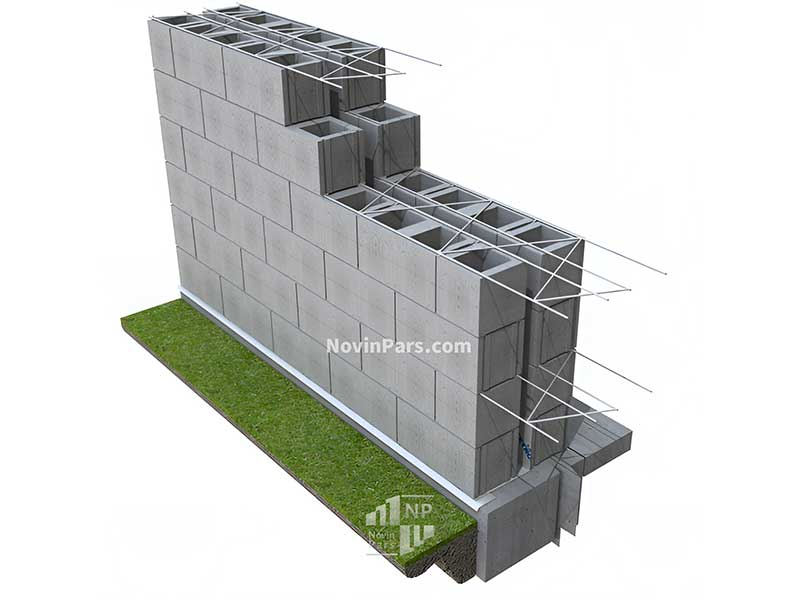

به صورت خلاصه میلگرد بستر شامل میلگردهای خرپایی یا نردبانی است که دو میلگرد طولی را به یکدیگر متصل میکنند. این محصول برای دیوارکشی ساختمان استفاده میشود که به صورت طولی و عرضی است. همچنین مواد اولیه میلگرد بستر شامل فولاد استیل و گالونیزه است که فاصله هر ردیف آن در دیوار ۴۰ سانتیمتر در نظر گرفته میشود. در این مقاله به معرفی میلگرد بستر و کاربردهای آن میپردازیم. برای خواندن ادامه مطلب،نوین پارس را دنبال کنید.

میلگرد بستر چیست؟

میلگرد بستر چیست؟

میلگرد بستر به محصولی اطلاق میشود که اغلب شامل دو میلگرد ساده یا آجدار موازی و شبکهای از مفتول به طول ۳ متر در قسمت میانی آن است. این محصول در فرآیند دیوارکشی به صورت طولی و عرضی بین مواد مختلف قرار گرفته و با ملات پوشش داده میشود.

میلگرد موسوم به میلگرد بستر به دلیل داشتن بدنه مستحکم، میتواند ارتباط بین دو ردیف مصالح را افزایش داده و در نتیجه مقاومت ساختمان شما را در برابر زلزله و حوادث غیر مترقبه افزایش دهد. این امر باعث شده تا محبوبیت این محصول طی چند دهه گذشته افزایش یابد.

درخواست مشاوره خرید از طریق تماس با شماره 05191002002

مشخصات میلگرد بستر

میلگرد بستر به عنوان یک محصول فولادی ضد زنگ یا فولاد گالوانیزه، دارای تنش تسلیم حداقل ۴۸۵ Mpa و مقاومت نهایی ۵۵۰ Mpa است که بر اساس استاندارد ASTM A۸۲ و ASTM A۹۵۱ تولید میشود.

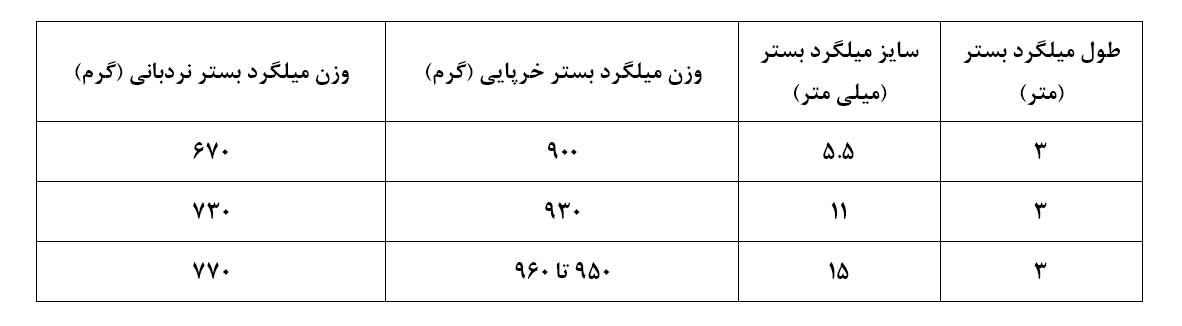

باید توجه داشته باشید که بر اساس استانداردهای اجرایی، فاصله عرضی دو میلگرد آجدار بستر را بین ۵.۵ تا ۱۵ سانتیمتر در نظر میگیرند.جدول مشخصات میلگرد بستر

جدول وزن میلگرد بستر

تاریخچه میلگرد بستر

تاریخچه میلگرد بستر محدود به دهههای گذشته نیست، بلکه حدود دو قرن از ساخت این محصول میگذرد. برای اولین بار در سال ۱۸۱۳ تعدادی از مهندسان آمریکایی موفق به ساخت میلگرد بستر شدند.

کارایی منحصر به فرد این نوع محصولات و البته مقاومت کلی آنها در برابر ضربههای مختلف باعث شد تا مهندسان استفاده از میلگرد بستر را برای مقاوم سازی دیوارها در برابر زلزله ضروری بدانند.

این به نوبه خود رشد و مسیر پیشرفته میلگرد بستر را هموار کرد. به طوری که طی چند دهه گذشته جایگاه خود را در استاندارد ساخت و ساز بسیاری از کشورها مانند کانادا، استرالیا و غیره باز کرده است.

در ایران نیز طی چند دهه گذشته معماران و مهندسان زیادی به استفاده از این محصولات روی آوردهاند. با این حال، بخش بسیار بزرگتری هنوز اطلاعات کافی در مورد آن ندارند و ماهیت آن را درک نمیکنند.

انواع میلگرد بستر

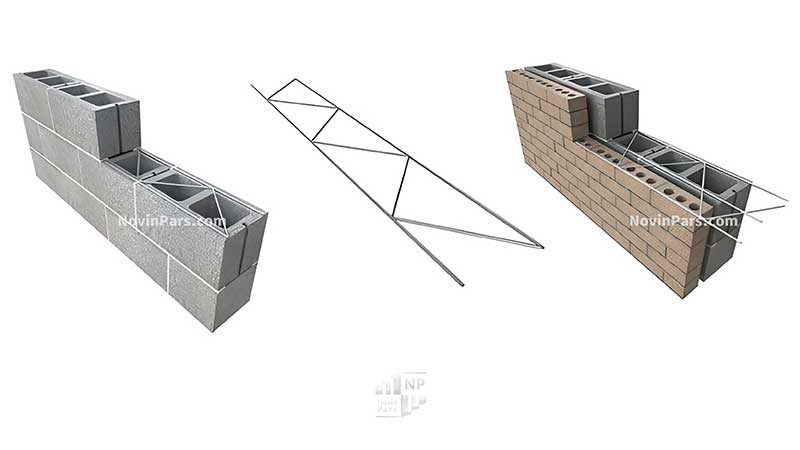

میلگرد بستر از نظر جنس به دو دسته استیل (استنلس استیل) و فولاد گالوانیزه تقسیمبندی میشود. همچنین از نظر ظاهر یا شیوه نصب شامل میلگرد بستر نردبانی و خرپایی است.

۱- انواع میلگرد بستر بر اساس جنس

میلگرد بستر براساس جنس میتواند به دو دسته استنلس استیل و گالوانیزه تقسیم شود:

- میلگرد بستر استیل

در راستای پاسخ به پرسش میلگرد بستر چیست باید اشاره کرد که یکی از متریالهای مهم تولید میلگرد بستر، استنلس استیل یا فولاد ضد زنگ است. استفاده از این نوع فولاد برای تولید میلگرد بستر، کیفیت محصول نهایی را چندین برابر افزایش میدهد.

علاوه بر این، مهمترین خاصیت استنلس استیل، ضد آب بودن آن است که میتواند در برابر آب، رطوبت و اکسیداسیون، مقاومت قابل توجهی از خود نشان دهد. در ضمن فولاد استیل میتواند مقاومت میلگرد بستر را در محیط قلیایی و اسیدی بالا ببرد.

تولید میلگرد بستر با استفاده از فولاد ضد زنگ، قابلیت جوشکاری، فشار و ضربه را در این محصول افزایش میدهد. بنابراین سعی کنید است که میلگرد بستر را در مناطق مرطوب و شرجی استفاده کنید.

- میلگرد بستر گالوانیزه

فولاد گالوانیزه، دومین محصولی است که زمینه را برای تولید میلگرد بستر فراهم میکند. اگرچه فولاد گالوانیزه نسبت به فولاد ضد زنگ خواص متفاوتتری دارد اما شواهد علمی و تجربی نشان میدهد که این محصول میتواند میلگرد بستر را در برابر اکسید شدن، کشش و خمش مقاوم کند.

از نظر اقتصادی، هزینه تولید میلگرد بستر با استفاده فولاد گالوانیزه کمتر از فولاد ضد زنگ است. با این حال، توصیه میکنیم که از این محصول در مناطق غیر مرطوب استفاده کنید.

۲- انواع میلگرد بستر از نظر ظاهر یا شیوه نصب

- میلگرد بستر خرپایی

میلگرد بستر خرپایی نیز به مانند همتای خود (میلگرد بستر نردبانی) به دو صورت طولی و عرضی مورد استفاده قرار میگیرد. این محصول از فولاد ضد زنگ یا همان استنلس استیل و فولاد گالوانیزه به قطر ۴ تا ۵ سانتیمتر تولید میشود.

برای افزایش مقاومت کششی و استحکام دیوار، استفاده از میلگرد بستر خرپایی مناسب است. این محصول پرکاربرد، ساختمان را در برابر هرگونه عوامل طبیعی مانند زلزله مقاوم میسازد.

این نوع میلگرد در ساختمانهای ساخته شده با آجر و بلوک، کاربرد زیادی دارد که هنگام اتصال به سازه، به اندازه ۵ سانتیمتر ملات بر روی آن قرار میگیرد.

- میلگرد بستر نردبانی

اگر به دنبال استفاده طولی از میلگرد بستر هستید، بهتر است که نوع میلگرد نردبانی را انتخاب کنید. با این حال از میلگرد نردبانی در مواردی نیز به صورت عرضی استفاده میشود.

اگرچه جنس میلگرد بر اساس نیاز مشتری تغییر پیدا میکند اما با این وجود، برای تولید میلگرد بستر نردبانی، از فولاد استنلس استیل و فولاد گالوانیزه بهره میگیرند.میلگرد بستر نردبانی در سایز ۴ تا ۵ سانتیمتر تولید میشود.

در ضمن فراموش نکنید که در صورت اجرای طولی این نوع میلگرد، باید به اندازه ۵ سانتیمتر ملات بر روی آن قرار بگیرد.

ویژگیهای میلگرد بستر

یکی از دلایل محبوبیت روزافزون میلگرد بستر، ویژگیهای ایده آل آنها است. این محصولات دارای ویژگیها و نقاط قوت منحصر به فردی هستند که آنها را از همتایان خود متمایز میکند.

یکی از بارزترین و البته مهمترین ویژگیهای میلگرد بستر، مقاومت بالای آنها است. این محصول از موادی مانند فولاد ضد زنگ یا فولاد با پوشش کربن ساخته شده است که در شرایط بحرانی، مقاومت بالایی از خود نشان میدهد.

نحوه ساخت آنها باعث شده تا محصول اشاره شده بتواند ردیفهای ملات و آجر یا بلوک را به نحو بهتری به هم بچسباند و از ایجاد ترک در ساختار آنها جلوگیری کند.

یکی دیگر از ویژگیهایی که در این محصولات به چشم میخورد، مقاومت در برابر زنگ زدگی است. همانطور که اشاره کردیم، جنس این محصولات ضد زنگ است و همین امر باعث میشود که ماده اصلی آنها از خوردگی دور بماند. این چیزی است که موجب بالا رفتن طول عمر آنها میشود.

لازم به ذکر است که اگر در ساخت سازه خود از بلوکهای سبک مانند بلوک هبلکس یا سیپورکس استفاده میکنید، نیازی به استفاده از میلگرد بستر نیست.

اما با استفاده از یک تکنیک نوآورانه میتوان میلگرد بستر را به همراه وال پست استفاده کرد. این ترکیب به طور گسترده برای تقویت دیوار مورد استفاده قرار میگیرد. زیرا باعث کاهش ترک خوردگی، افزایش استحکام خمشی جانبی و خاصیت ارتجاعی دیوار میشود.

قطر میلگرد بستر مورد استفاده در وال پست باید ۲.۵ تا ۶ میلیمتر در طول ۳ متر و عرض ۵، ۱۰، ۱۵، ۲۰، ۲۵، ۳۰ سانتیمتر باشد. همچنین فاصله هر ردیف از میلگرد اجرا شده در وال پست ۴۰ سانتیمتر است.

یکی از مهمترین تفاوتهای میلگرد بستر و وال پست، هزینه کمتر و اجرای راحتتر است. به طوری که برای اجرای وال پست، باید نبشی را به سقف و ستون جوشکاری کرد. این در حالی است که نصب میلگرد بستر بسیار سادهتر از وال پست انجام میشود؛ همین امر هزینه اجرای میلگرد بستر را کمتر از همتای خود میکند.

تنها مزیت برتر وال پست نسبت به میلگرد بستر، مقاومت بیشتر در برابر هر نوع نیروی بیرونی به ساختمان است. وال پست میتواند تحمل ساختمان را در برابر نیروهای مخرب افزایش دهد.

طبق استانداردهای جهانی پیرامون صنعت ساختمانسازی، توصیه شده است که به جای استفاده از وال پست یا میلگرد بستر، از بستهای مکانیکی یا بستهای اتصال سیپورکس استفاده شود.

دیگر ویژگیهای میلگرد بستر عبارتند از:

1- مقاومت بالا

یکی از مهمترین ویژگیهای میلگرد بستر، افزایش میزان مقاومت سازه در برابر عوامل بیرونی است. با توجه به کاربرد فراوان این محصول در زمینه تقویت دیوارهای آجری و سفالی، به راحتی میتوان آن را برای افزایش مقاومت سازه مورد استفاده قرار داد.

مقاومت میلگرد بستر، جزو ویژگیهایی است که کاربرد آن را در انواع ساختمانهای مدرن و سنتی گسترش میدهد.

2- انعطافپذیری

با توجه به اینکه میلگرد بستر یا میلگرد تخت شامل شبکههای گسترده از مفتول است، بنابراین میتوان اذعان کرد که انعطافپذیری بالایی دارد. به طوری که نیروی خارجی به سادگی نمیتواند زمینه را برای تخریب ساختمان به وجود آورد.

این محصول دارای انعطافپذیری بالایی است که از طریق تقسیم نیرو به شبکه درهم پیچیده مفتول، میتواند مقاومت سازه را در برابر هرگونه نیروی تخریبگر تضمین کند.

3- دوام بالا

وقتی از دوام میلگرد بستر صحبت میکنیم، منظور طول عمر بالای آن است که میتوان تضمینکننده استفاده از این محصول در بلندمدت باشد. در واقع دوام بالای میلگرد بستر باعث شده است که طول عمر ساختمان نیز افزایش پیدا کند.

4- مقاومت در برابر زلزله و آتش

یکی از ویژگیهای میلگرد بستر، مقاومت بالا در برابر زلزله و آتش است. این محصول برخلاف نمونه میلگرد معمولی، قابلیت بالایی برای حفاظت از سازه در برابر زلزله و حرارتهای ناشی از آتشسوزی دارد.

با استفاده از این محصول میتوانید مطمئن شوید که ساختمان شما در برابر عوامل طبیعی مصون خواهد ماند.

5- قابلیت جوشکاری

اگرچه میلگرد بستر قابلیت جوشکاری بالایی دارد اما ویژگی منحصر به فرد این محصول در به کارگیری سایر شیوههای اتصال است. به طور نمونه میتوان به استفاده از پیچ یا رول پلاک کردن برای اتصال میلگرد بستر به سازه اشاره کرد.

روشهای فوق نمیتوانند به پای اتصال از طریق جوشکاری برسند. در نتیجه قابلیت جوشکاری میلگرد بستر به صورت جوش نقطهای اتوماتیک بر اساس استاندارد ASTM A۹۵۱، این محصول را به یک محصول خاص تبدیل کرده است.

6- پایداری حرارتی

هیچ محصولی را نمیتوان به اندازه میلگرد بستر یافت که بتواند در برابر حرارت، این چنین مقاومت بالایی از خود نشان دهد. درک این موضوع به گونهای است که بسیاری از معماران و مهندسان، اولویت اول خود را بر استفاده از این محصول میگذارند تا خیال آنها از بابت حوادث غیر مترقبه مانند آتشسوزی و نفوذ حرارت به آن راحت باشد.

علاوه بر این، فولاد به عنوان تنها ماده مورد استفاده در تولید میلگرد بستر است؛ زیرا ازدیاد طول فولاد در اثر دماهای بالا (ضریب انبساط حرارتی) تقریبا برابر با بتن است. به همین خاطر میتوان اطمینان یافت که میلگرد حرارتی پایداری حرارتی سازه را تضمین خواهد کرد.

کاربرد میلگرد بستر

1- ساختمانهای بتنی

مهمترین کاربرد میلگرد بستر، استفاده در ساختمانهای بتنی است. برای اجرای این محصول در بتن، از دو روش افقی و عمودی استفاده میشود.

از جمله مزیتهای استفاده از میلگرد بستر در بتن آرمه، درگیری بیشتر میلگرد و مفتول در سیمان و بتن است. اختلاط بیشتر این محصول با بتن موجب میشود که مقاومت دیوار ساختمان در برابر هرگونه نیروی خارجی مخرب، افزایش پیدا کند.

2- ساختمانهای فلزی

برای افزایش مقاومت ساختمانهای فلزی در برابر عواملی مانند زلزله و آتشسوزی، بهترین گزینه استفاده از میلگرد بستر است. این محصول میتواند پیوند محکمی با ساختمان فلزی ایجاد کند؛ در نتیجه امکان مقاومسازی ساختمان در برابر هر نوع نیروی فشاری و کششی را تضمین میشود.

مزایا و معایب میلگرد بستر

استفاده از میلگرد بستر، یک از روش های مطمئن و کارآمد برای داشتن ساختمانی ایمن و پایدار است لکن مزایا و معایب متعددی دارد که در ادامه به بررسی این موارد پرداخته ایم.

مزایای استفاده از میلگرد بستر:

+ لایه پوششی محکم و پایدار

+ استحکام بالا به عنوان یک عایق مناسب برای صفحات دیوار

+ لایه پوششی میلگرد بستر در برابر خوردگی مقاوم است

+ استحکام مکانیکی بالا

+ چسبندگی بالا

+ ضخامت یکنواخت پوشش

+ به عنوان یک عایق برای سلولهای الکتروشیمیایی عمل میکند

+ از ورود یونهای کلرید جلوگیری میکند

+ کنترل عرض و فاصله ترکهای حاصل از جمع شدگی و تغییر شکلهای حرارتی

+ بیشتر شدن استقامت و شکلپذیری خمش خارج از صفحه دیوار

+ بالا بردن استقامت برشی دیوار

+ افزایش انسجام و شکلپذیری دیوار از طریق ایجاد اتصال بین دیوارهای دو لایه

+ کاهش هزینهها

+ کاهش وزن سازه

+ افزایش مقاومت و استحکام سازه

+ افزایش سرعت ساخت و نصب

+ کاهش مصرف انرژی

معایب استفاده از میلگرد بستر

میلگرد بستر یکی از روشهای رایج برای تقویت دیوارها است؛ بااینحال، در برخی موارد ممکن است استفاده از میلگرد بستر مناسب نباشد یا مشکلاتی داشته باشد که در زیر به آنها پرداخته شده است.

- نیاز به دقت و ظرافت در اجرا

- نیاز به محاسبات دقیق مهندسی

- احتمال خوردگی میلگرد در صورت عدم پوشش مناسب

- محدودیت در تحمل بارهای ثقیل

- محدودیت در نوع و ضخامت دیوار

در این موارد میتوان از روشهای جایگزین برای تقویت دیوارهای بنایی استفاده کرد. برخی از جایگزینهای رایج برای میلگرد بستر عبارتاند از وال پست، مش فلزی و دیوارهای بتنی مسلح.

فرآیند تولید میلگرد بستر

برای تولید میلگرد بستر، ابتدا قطر کلاف را کاهش میدهند تا بتوان به محصول نهایی دست پیدا کند. قطر کلاف به طور معمول ۵.۵ میلیمتر است که کاهش آن از طریق عملیات کشسانی صورت میگیرد.

قرار گرفتن محصول در فرآیند عملیات کشسانی، قطر آن را از ۵.۵ میلیمتر به ۴ میلیمتر کاهش میدهد. وقتی کاهش قطر صورت گرفت، کلافها برای قرار گرفتن در دمای ذوب بالای ۹۰۰ درجه سانتیگراد، وارد کوره میشود. عملیات پخته شدن کلاف را آنیلینگ مینامند.

وقتی کلاف در دمای ذوب قرار گرفت، برای تبدیل شدن به میلگرد وارد فرآیند نورد گرم میشود. در مرحله آخر، میلگرد به واسطه دستگاه به قطعات مورد نیاز تغییر شکل داده و سپس جوشکاری میگردد.

فرآیند جوشکاری برای تبدیل شدن به میلگرد بستر، یک مرحله مهم و ضروری است تا میلگرد بستر به یکدیگر متصل گردد. در نهایت محصول برای استفاده در صنعت ساختمان، به مشتری فروخته میشود.

قیمت میلگرد بستر

قیمت میلگرد بستر

یکی از مزایایی که در میلگردهای بستر به چشم میخورد، قیمت پایین در مقایسه با مقاومت بالای آنها است. این محصولات میتوانند مقاومت کلی دیوارهای شما را تا حدود زیادی افزایش دهند. در حالی که هزینه آنها در مقایسه با بسیاری از مصالح ساختمانی دیگر پایین است. جهت اطلاع از آخرین لیست قیمت میلگرد بستر با شماره 05191002002 داخلی 205 تماس بگیرید.