تاریخ نگارش: 24 مهر 1403 زمان مطالعه: 8 دقیقه

شمش فولادی، قطعهای فلزی و جامد به شکل مستطیل است که از طریق ریختهگری پیوسته تولید میشود. این محصول نخستین فرآورده کارخانههای ذوب آهن و فاقد ناخالصی است. بعد از استخراج آهن و فولاد خام، مواد به کورههای ذوب منتقل و سپس به قالبها ریخته میشوند. شمشهای تولید شده معمولاً ۲ متر طول دارند و تفاوتهایشان باعث کاربردهای متفاوت در صنایع میشود. در ادامه این مقاله با انواع مشخصات و کاربردهای شمش فولادی آشنا میشویم.

تاریخچه

تولید شمش فولادی

تولید شمش فولادی به عنوان یکی از مراحل کلیدی در صنعت فولاد شناخته میشود. از گذشتههای دور، بشریت به دنبال روشهایی برای تبدیل مواد خام به اشکالی قابل استفاده بوده است. این مقاله به بررسی تاریخچه تولید شمش فولادی در ایران و جهان میپردازد و عوامل مؤثر در این فرآیند را مورد بررسی قرار میدهد.

تاریخچه ابتدایی تولید فولاد

در تاریخچه تولید فولاد، باستانشناسان شواهدی از استخراج و پردازش آهن در حدود 5000 سال قبل در تمدنهای قدیمی مانند مصر و چین یافتهاند. در این دوره، آهن به صورت بسیار ابتدایی و توسط فرآیندهایی نظیر کورههای کوچکی تولید میشد که به عنوان کورههای باستانی شناخته میشدند.

توسعه تکنولوژی تولید فولاد

با گذر زمان و پیشرفت تکنولوژی، روشهای تولید فولاد دچار تغییرات اساسی شدند. در قرن نوزدهم، تولید فولاد با استفاده از روشهای مدرن مانند کورههای بلند و کورههای القایی به شکل گستردهتری آغاز شد. این روشها کمک کردند تا تولید فولاد به صورت انبوه و با کیفیت بالاتر انجام شود.

تاریخچه تولید شمش فولادی در ایران

تولید فولاد در ایران سابقهای طولانی دارد. در دورههای مختلف تاریخی، ایران به عنوان یک مرکز مهم تولید فلزات شناخته شده بود. به ویژه در دوران صفویه، آهنگری و تولید شمش فولادی به صورت حرفهای انجام میشد. در دهههای اخیر، با سرمایهگذاریهای صورت گرفته، تولید شمش فولادی در ایران به یکی از صنایع پیشرفته تبدیل شده است. ایران در حال حاضر یکی از بزرگترین تولیدکنندگان فولاد در منطقه غرب آسیا به شمار میرود.

روند جهانی تولید فولاد

در سطح جهانی، تولید فولاد در دهههای اخیر به دلیل نیاز بیشتر به سازههای مقاوم و زیرساختهای شهری افزایش یافته است. چین به عنوان بزرگترین تولیدکننده فولاد در جهان، نقش عمدهای در این صنعت دارد و سالانه مقادیر بالایی شمش فولادی تولید میکند.

چالشها و آینده تولید شمش فولادی

با وجود پیشرفتهای فراوان، صنعت فولاد با چالشهایی مانند کاهش منابع طبیعی، افزایش هزینهها و نیاز به کاهش آلایندهها روبهرو است. آینده تولید شمش فولادی بستگی به نوآوریهای تکنولوژیک و استفاده از منابع تجدیدپذیر خواهد داشت.

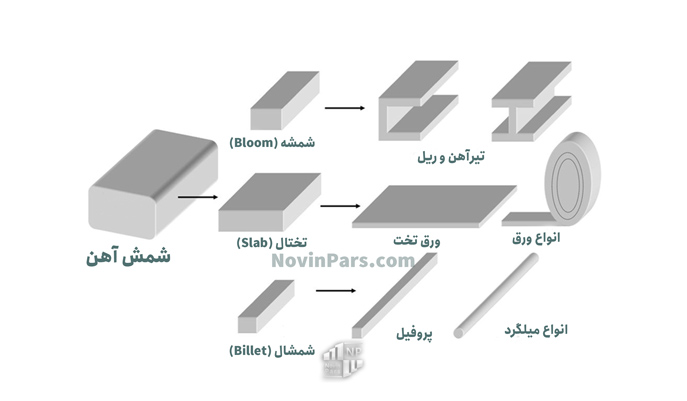

انواع شمش فولادی

بلوم، بیلت و اسلب به عنوان مواد اولیه کلیدی در صنعت فولاد، نقش بسزایی در تولید محصولات با کیفیت دارند. رعایت استانداردهای 3SP و 5SP در تولید آنها نه تنها کیفیت این مقاطع را تضمین میکند، بلکه به ایجاد محصولات نهایی مقاوم و قابل اعتماد نیز کمک مینماید. با شناخت بهتر از کاربرد و ویژگیهای این مواد، میتوان در انتخاب و تولید محصولات فولادی بهینهتر عمل کرد.

شمشه (Bloom)

بلوم یا شمشه و یا فابریک، یک مقطع فولادی با ابعاد بزرگ است که عمدتاً در تولید تیرآهن، ریل و سپری استفاده میشود. این ماده به دلیل استحکام کششی بالا و خواص شکلپذیری عالی، انتخابی ایدهآل برای این محصولات است. بلومها با رعایت استانداردهای 3SP و 5SP تولید میشوند که تضمینکننده کیفیت سطح و خواص مکانیکی مناسب آنها هستند. این استانداردها به کاهش عیوب ظاهری و داخلی و همچنین افزایش دوام و عملکرد محصولات نهایی کمک میکنند.

شمشال (Billet)

بیلت یا شمشال، یک مقطع فولادی کوچکتر نسبت به بلوم است که در تولید میلگرد، پروفیل و تسمه کاربرد دارد. ویژگیهای بیلت، نظیر شکلپذیری و قابلیت نورد عالی، امکان تولید انواع محصولات را فراهم میکند. مشابه بلوم، بیلتها نیز باید مطابق با استانداردهای 3SP و 5SP تولید شوند تا مطمئن شویم که خواص مکانیکی و شیمیایی آنها در سطح مطلوب قرار دارد. این امر باعث میشود که محصولات نهایی مانند میلگردها، مقاوم و قابل اعتماد باشند.

تختال (Slab)

اسلب یا تختال، نوعی مقطع فولادی با ضخامت و ابعاد بزرگ است که در تولید ورق و لولههای درزدار به کار میرود. اسلبها به دلیل قابلیت تولید ورقهایی با ضخامتهای متفاوت و کیفیت سطحی بالا، بسیار مورد توجه قرار دارند. استانداردهای 3SP و 5SP نیز بر روی اسلبها اعمال میشود تا از عیوب ظاهری و شیمیایی آنها جلوگیری شود. رعایت این استانداردها به تضمین کیفیت و طول عمر محصولات نهایی کمک شایانی میکند.

جدول

مشخصات شمش فولادی

|

محصول |

شمشه (بلوم) |

شمشال (بیلت) |

تختال (اسلب) |

|

ابعاد |

عرض: 150-300 میلیمتر ارتفاع: 100-250 میلیمتر طول: 6-12 متر |

عرض: 80-150 میلیمتر ارتفاع: 80-150 میلیمتر طول: 6-12 متر |

ضخامت: 100-300 میلیمتر عرض: 600 میلیمتر تا 1.5 متر طول: 6-12 متر |

|

وزن |

چند تن |

چند صد کیلوگرم تا یک تن |

چند تن |

|

شکل |

مستطیلی |

مقطع گرد یا مربعی |

مستطیلی |

|

ترکیبات شیمیایی |

کربن: 0.1-2.0%، منگنز: تا 1.5%، سیلیکون: 0.2-1% |

کربن: 0.2-1%، منگنز: تا 1.5% |

کربن: 0.02-0.08%، منگنز: تا 1.5% |

|

گوگرد: <0.04%، فسفر: <0.04% |

گوگرد: <0.04%، فسفر: <0.04% |

گوگرد: <0.04%، فسفر: <0.04% |

|

|

عناصر آلیاژی دیگر (کروم، نیکل و...) |

عناصر آلیاژی محدود |

عناصر آلیاژی (کروم، نیکل و...) |

|

|

کاربردها |

تیرآهن، ریل، قوطی و نبشی |

میلگرد، پروفیل و مقاطع خاص |

ورقهای فولادی، صفحات و محصولات تخت |

مواد اولیه شمش فولادی

شمش فولادی یکی از اصلیترین محصولات صنعتی است که در صنایع مختلفی مانند ساختمانسازی، خودروسازی و صنایع معدنی استفاده میشود. مواد اولیه مورد استفاده برای تولید شمش فولادی به چند دسته اصلی تقسیم میشوند؛ در این قسمت به بررسی انواع این مواد اولیه، منابع آنها و اهمیت هر یک خواهیم پرداخت.

|

ردیف |

نام ماده اولیه |

نام انگلیسی |

تعریف |

ویژگیها |

|

1 |

سنگآهن |

Iron Ore |

مادهای معدنی حاوی آهن و شامل دو شکل عمده هماتیت (Fe₂O₃) و مگنتیت (Fe₃O₄) که منبع اصلی تولید فولاد است. |

حاوی Fe (آهن)، معمولاً هماتیت با درصد آهن بالا و رنگ قرمز متالیک و مگنتیت با رنگ سیاه و خاصیت مغناطیسی. پس از استخراج، برای تولید آهن و فولاد استفاده میشود. |

|

2 |

آهن اسفنجی |

Sponge Iron |

آهن احیا شده که در دماهای پایین تولید میشود و با کاهش اکسیدهای آهن به دست میآید. |

دارای سطح معیوب و تخلخل بالا، به عنوان جایگزین ضایعات فولادی در کورههای قوس الکتریکی استفاده میشود. |

|

3 |

ضایعات فولادی |

Steel Scrap |

ضایعاتی که از برش و بازیافت فولادهای قدیمی و غیرقابل استفاده به دست میآید. |

شامل انواع ضایعات مثل برشهای ورق، پروفیل و قراضههای صنعتی. |

|

4 |

زغالسنگ |

Coal |

سوخت فسیلی که در تولید کک برای کورههای بلند استفاده میشود. |

منبع کربن، دارای قدرت حرارتی بالا و به جذب ناخالصیها در فرآیندهای ذوب کمک میکند. |

|

5 |

فروآلیاژها |

Ferroalloys |

آلیاژهای خاصی از عناصر مختلف که برای بهبود خواص فولاد به آن اضافه میشوند. |

شامل فروکروم (برای سختی)، فروسیلیس (برای مقاومت در برابر حرارت) و فرومنگنز (برای استحکام). |

|

6 |

گنداله |

Pellets |

توپکهای کوچکی از سنگآهن که برای بهبود فرآیند ذوب تولید میشوند. |

دارای اندازه یکنواخت، کاهش گرد و غبار و بهبود انتقال حرارت در کورهها. |

بررسی جامع کورههای شمش فولادی در ایران و جهان

تولید فولاد به عنوان یکی از ارکان اصلی صنایع فلزی در سطح جهانی محسوب میشود و کورههای تولید فولاد به عنوان قلب این فرآیند، نقش حیاتی دارند. این کورهها بر اساس نوع تکنولوژی و نیازهای صنعتی به دستههای مختلفی تقسیم میشوند که در زیر به بررسی مهمترین این کورهها و کاربردهای آنها در ایران و سایر کشورها میپردازیم:

1. کورههای بلند (Blast Furnace)

کورههای بلند نوعی از روشهای سنتی و رایج در تولید فولاد هستند که معمولاً از سنگ آهن، کُک و سنگ آهک استفاده میکنند. این کورهها به دلیل توانایی در تولید مقادیر زیاد فولاد در کشورهایی نظیر چین، هند و ایالات متحده به کار میروند و سهم عمدهای در صنایع فولادسازی دارند.

2. کورههای القایی (Induction Furnace)

کورههای القایی از تکنیکهای الکتریکی برای ذوب فلزات و آلیاژها بهره میبرند و به دلیل کیفیت بالای فولاد تولیدی و مصرف انرژی کمتر، در کارخانههای کوچک و متوسط در ایران مورد استفاده قرار میگیرند. همچنین، این کورهها به ویژه برای ذوب فولاد قراضه، کاربرد چشمگیری دارند.

3. کورههای دوار (Rotary Furnace)

کورههای دوار برای پردازش و ذوب مواد معدنی و دیگر مواد اولیه طراحی شدهاند. این نوع کورهها به طور گسترده در صنعت سیمان و سربارهسازی استفاده میشوند و در ایران و چین برای تولید فولاد و بازیافت ضایعات فلزی به کار میروند.

4. کورههای قوس الکتریکی (Electric Arc Furnace)

این کورهها از برق برای ذوب فولاد استفاده میکنند و به دلیل سرعت و انعطافپذیری بالا، محبوبیت زیادی دارند. در ایران، کورههای قوس الکتریکی بیشتر در کارخانههای بزرگ فولادسازی مانند فولاد مبارکه اصفهان کاربرد دارند و کشورهای ایالات متحده و اروپا نیز به طور گستردهای از این نوع کورهها بهرهبرداری میکنند.

5. کورههای هیبریدی

کورههای هیبریدی ترکیبی از چند روش تولید فولاد هستند که به منظور افزایش بهرهوری و کاهش مصرف انرژی طراحی شدهاند. با پیشرفت تکنولوژی، بسیاری از کشورها به سمت استفاده از این کورهها برای بهینهسازی فرآیند تولید فولاد گرایش پیدا کردهاند.

کارخانههای تولید کننده شمش فولادی در ایران و جهان

صنعت فولاد به عنوان یکی از ارکان اصلی اقتصاد جهانی، نقش مؤثری در توسعه زیرساختها و صنایع گوناگون ایفا میکند. در این مقاله به بررسی انواع کارخانههای شمش فولادی، روشهای تولید، ظرفیتها و عواملی که بر قیمت آن تأثیر دارند، در ایران و جهان پرداخته میشود.

۱. کارخانههای تولید کننده شمش فولادی در ایران

- ذوب آهن اصفهان: این کارخانه با استفاده از روش کوره بلند، ظرفیت تولیدی معادل ۳ میلیون تن در سال دارد.

- فولاد خوزستان: با بهکارگیری روش اکسیژن پایه، این کارخانه میتواند ۲.۵ میلیون تن شمش فولادی در سال تولید کند.

- فولاد مبارکه: این کارخانه از فناوری ریختهگری مداوم بهره میبرد و ظرفیت تولید آن به ۳.۲ میلیون تن در سال میرسد.

۲. کارخانههای تولید کننده شمش فولادی در جهان

- ArcelorMittal: مستقر در لوکزامبورگ، این شرکت با بهکارگیری کوره بلند و روش اکسیژن پایه، قابلیت تولید ۱۰ میلیون تن شمش فولادی در سال را داراست.

- TATA Steel: این کارخانه هندی که به تولید ۱۹ میلیون تن شمش فولادی در سال میپردازد، از روش کوره بلند استفاده میکند.

- POSCO: با استفاده از ترکیبی از کوره بلند و ریختهگری مداوم، این کارخانه در کره جنوبی ظرفیت تولید ۳۵ میلیون تن در سال را دارد.

عوامل مؤثر بر قیمت شمش فولادی

چندین عامل اصلی بر قیمت شمش فولادی تأثیرگذار هستند، که شامل نوسانات قیمت مواد اولیه نظیر آهن، کک و سنگ آهک میشود. همچنین، افزایش تقاضا از سوی صنایع مختلف میتواند تأثیر قابل توجهی بر قیمتها داشته باشد. به علاوه، هزینههای انرژی نیز به عنوان یک عامل مؤثر در هزینه تولید به شمار میآیند.

توجه به تنوع کارخانهها و روشهای تولید شمش فولادی در ایران و جهان میتواند به عواملی که بر تصمیمگیریهای صنعتی اثر میگذارند، روشنتر بپردازد. با توجه به نوسانات بازار، تولیدکنندگان باید اطلاعات و استراتژیهای خود را بهروز نگه دارند.

نکات مهم قبل از خرید شمش فولادی

خرید شمشهای فولادی نیازمند دقت و توجه به چندین نکته مهم است تا بتوانید محصولی با کیفیت و مناسب برای نیازهای خود تهیه کنید. در زیر به برخی از این نکات اشاره میکنم:

۱. نوع شمش

- بلوم، بیلت یا اسلب: ابتدا مشخص کنید که کدام نوع شمش مورد نیاز است. هر یک از این شمشها کاربردهای خاص خود را دارند.

۲. استانداردهای فنی

- استانداردهای مورد نظر: به استانداردهای تولید مانند ASTM، EN، یا ISO توجه کنید. این استانداردها میتوانند کیفیت و خواص مواد را تضمین کنند.

۳. خواص مکانیکی

- استحکام و سختی: اطلاعاتی از جمله استحکام کششی، سختی و قابلیت شکلپذیری شمش را بررسی کنید. این خواص بسته به کاربرد شما ممکن است اهمیت ویژهای داشته باشند.

۴. ترکیب شیمیایی

- composition: بررسی ترکیب شیمیایی شمش، شامل عناصر آلیاژی و درصد آنها، به شما کمک میکند تا اطمینان حاصل کنید که شمش به نیازهای خاص پروژه شما میخورد.

۵. کیفیت سطح

- عیوب ظاهری: کیفیت سطح شمش، از جمله عیوبی مانند ترک، قوس یا نفوذ، باید بررسی شود تا از کیفیت نهایی محصولات تولیدی اطمینان حاصل کنید.

۶. تأمینکننده معتبر

- انتخاب تأمینکننده: به دنبال تأمینکنندگان معتبر و دارای سابقه خوب در بازار باشید. بررسی نظرات و تجربیات دیگر مشتریان میتواند به انتخاب تأمینکننده کمک کند.

۷. قیمت و هزینهها

- مقایسه قیمت: قیمت شمشها را در بازار مقایسه کنید. دقت کنید که ارزانتر بودن قیمت همیشه به معنای کیفیت پایینتر نیست و بالعکس.

۸. شرایط تحویل

- تحویل بهموقع: از شرایط تحویل، زمانبندی و هزینههای حمل و نقل مطمئن شوید تا تأخیر در پروژههای شما ایجاد نشود.

با توجه به این نکات، میتوانید خریدی هوشمندانهتر و مطمئنتر داشته باشید که به کیفیت و موفقیت پروژههای شما کمک کند.